0 引言

隨著制造業的進步和飛速發展對加工母機和裝備的精度提出了更高要求。數控機床作為裝備制造業的典型產品其高速工況下具有較高的加工精度逐漸成為機床生產廠家的共同要求。伺服參數匹配及優化設置對于提高數控機床精度充分發揮并保證數控機床的良好的動靜態性能具有十分重要的意義但對于伺服參數的優化設置目前尚缺乏系統的方法因而使數控機床難以達到最優性能。本文針對THM46100精密臥式加工中心通過對伺服驅動系統參數進行整定優化實現降低機床誤差并提高加工精度的目標。

1 THM46100精密臥式加工中心簡介

THM46100精密臥式加工中心,沈機集團,昆明機床股份有限公司在國家機床重大專項支持下最新開發的四軸精密臥式加工中心可廣泛應用于復雜箱體類零件、盤類及模具等零件的加工。如圖1所示該機床由X、Y、Z方向的直線進給軸和繞B軸的回轉工作臺構成為提高系統剛度而采用了“箱中箱”的獨特結構如圖2所示并且為了保證X方向具有較大的驅動能力而采用了X1、X2雙軸驅動的模式。由于該加工中心FANUC31i數控系統具有豐富的控制功能因此此加工中心配置了FANUC31i數控系統以實現對X、Y、Z直線位移及B軸回轉位移的高速高精度控制。

2 伺服驅動系統參數整定方法研究

為提高數控機床的剛度、穩定性及高速加工性能,需要對其控制系統的參數進行調試,一方面使得機械傳動系統和運動系統更好地匹配,另一方面補償由于機械系統的缺陷而引起的誤差。本文基于FANUC31i-MA,通過PI控制器參數整定和輪廓誤差抑制兩方面研究提高機床加工精度的方法。

2.1 三環PI控制器參數整定

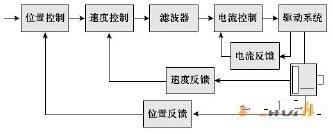

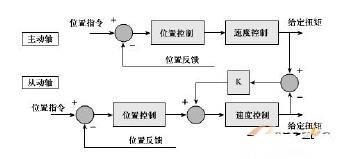

圖3控制系統三環控制結構

如圖3所示,FANUC31i-MA伺服驅動系統可簡化為傳統的電流環、速度環、位置環三環控制結構方式,分別通過位置控制環節(比例P控制器)、速度控制環節(比例積分P1控制器)、電流控制環節(比例積分Pi控制器)等實現系統的精確控制。對數控系統三環控制器PI參數的調節,對于提高機床的精度具有較為重要的意義。

由于內環性能的優劣直接影響著外環的控制性能,因此在P1參數調節過程中,通常采用從內環到外環,即電流環、速度環、位置環的調試順序,分別對系統的力矩、速度、位置進行控制,以保證整個伺服系統性能的充分發揮。FANUC31i提供了以下可供調節的伺服參數。

1)電流環控制器;No2040-電路環積分增益和No2041-電流環比例增益。

2)速度環控制器:No2043-速度環積分增益和No2044一速度環比例增益。

3)位置環控制器:No1825-位置環路增益。

在對電流環調試過程中,在機床不發生振動的前提下,令積分增益先失效而逐漸提高比例增益No2041,直至電機發生微弱的嘯叫,然后再通過積分增益系數No204f1的調節以消除系統的穩態誤差。通過電流環PI參數的整定,可以提高系統的快速響應性并抑制內部干擾,使得系統在保證其穩定性的同時有較大的扭矩。速度環調試方法類似于電流環P1參數的整定過程,在保證系統穩定性的前提下,通過增益的提高獲得較高的伺服剛度,同時施加積分環節消除穩態誤差。速度環良好的性能增強了系統抗負載擾動的能力,并且抑制了速度較大幅度的波動。

通過位置環增益的調節可以實現系統更加精確的位置控制,減小位置偏差量,但同時可能會造成系統振蕩,需要根據實際情況酌情確定,其余位置偏差的關系可用下式表示:

位置偏差量(e)=進給速度(Cv)/位置環路增益(KP)

2.2 反沖加速功能

機床在其反向過程中,由于導軌和滑塊接觸部件之間摩擦的影響以及絲杠螺母傳動間隙,造成電機反轉的延時,從而引起較大的輪廓誤差,使得機床在進行圓周運動的情況下,會造成圓弧切削時的過象限突起誤差。為減少此項誤差,FAIVUC31i提供了反向加速功能。通過數控系統的反向加速功能,在機床反向處施加一定補償量以增大瞬時扭矩,從而消除摩擦的影響。

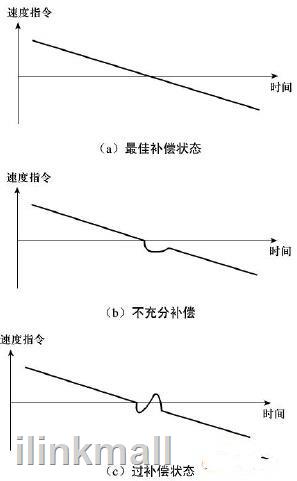

FANUC31i提供了No1851反沖補償值、No2048—反沖加速量、No2071—反沖加速補償有效時間等反向加速參數,通過合理調節系統這些參數,可以實現機床在反向時的瞬間加速。當其補償值設置的較為合理時,機床運動部件的實際速度將會準確跟隨給定速度如圖4a所示,若補償值設置較小,系統得不到充分補償,其反沖加速不甚明顯如圖4b所示,若補償值設置過大,又會造成過補償,引起過切現象,如圖4c所示。

圖4 反沖加速功能延遲

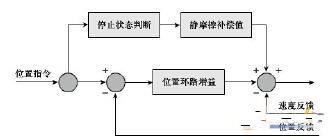

2.3 靜摩擦補償功能

當機床沿同一方向從停止狀態開始啟動時,由于靜摩擦的作用,造成速度增加延遲。針對此,可通過摩擦補償功能,如圖5所示,在機床再次啟動時,施加補償數據于速度環中,由此消除速度停滯現象。靜摩擦補償需要調節的參數有No2005#7—靜摩擦補償功能有效、No2071—靜摩擦補償功能有效時間、No2073—靜摩擦補償值停止到開始運動時的速度偏置值,和No2073—停止狀態判斷參數確定機床是否進入停止狀態。靜摩擦補償功能類似于反沖加速功能,其區別在于反沖加速功能針對于機床反向運動過程中速度的延時現象,而靜摩擦補償功能針對于機床在同一方向上由停止狀態進入運動狀態的工況下,其不同的功能適用于不同的環境下,調試過程中應嚴格區分。

圖5 靜摩擦補償功能

2.4 切削/快速移動速度環路增益切換功能

為了提高工件的加工精度,高的系統增益有利于減小位置偏差量,但是在高速情況下機床的運行狀態區別于低速狀態。當機床在低進給速度工況下可以穩定地切削工件,但在高速運動過程中,由于系統的運行速度較高,可能會引起高速下的振蕩和不穩定。為了減小系統的振蕩使其趨于穩定,可以降低環路增益。因此,需要機床在低速切削狀態和高速快移狀態下,實現速度環路增益的自動切換。

可通過調整參數No2202—切削/快移速度環路增益切換功能生效、No2021—切削時速度環路增益負載慣量比、No2107—增益切換倍率,實現系統在切削過程和快速移動過程中速度環路增益的切換,以最大程度地抑制負載波動。

2.5 同步自動補償功能

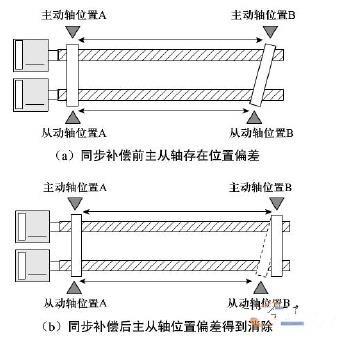

THM46100的X軸采用了雙軸驅動模式,當X軸運行位移較大時,由于光柵尺絕對精度和安裝精度的影響以及機床熱變形的影響,主動軸和從動軸之間會產生機械性的扭力和扭轉變形,從而影響到軸向的位置控制精度。雖然可以通過螺距誤差補償在一定程度上緩解該種變形,但是對于熱變形卻并不能消除。因此通過系統的同步補償功能,對主動軸和從動軸的扭矩進行實時監測,并將兩者的扭矩偏差量施加給從動軸,從而使得主、從軸之間的扭矩誤差得到抑制,以提高其位置控制精度,其控制框圖如圖6所示。

圖6 同步補償功能控制框圖

通過調節參數No2403—同步自動補償系數、No2404—同步自動補償最大值、No2405—同步自動補償過濾器系數,實現雙軸驅動的同步自動補償功能。從圖7中可以看出,當不實施同步補償時,主、從軸之間存在著位置偏差,當進行補償后主從軸之間的位置偏差得到消除。

圖7 同步自動補償功能示意圖

3 伺服參數調試實驗論證按照上述方法

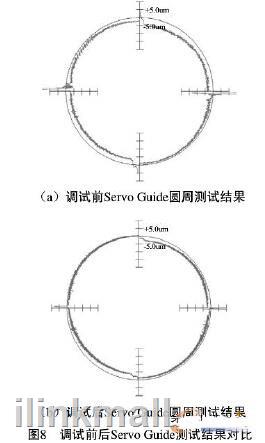

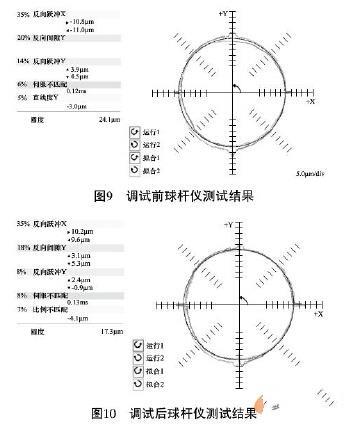

我們對THM46100精密臥式加工中心伺服參數進行了調整,通過FANUC31i的伺服調試工具Servo Guide對伺服調試前后機床的狀態進行圓周測試,并進一步通過球桿儀測試調試前后機床的精度狀況。對機床的X、Y軸進行圓周測試,如圖8所示,為調試前后Servo Guide的圓周測試結果對比。從中可以看出,調試后Y軸的過象限誤差得到了較大程度的消除,X軸的過現限誤差也得到了較大程度的降低,但并未完全消除。調試前后分別采用球桿儀對其圓運動誤差進行了測試,測試結果分別如圖9和圖10所示,調試后機床的圓度誤差得到了較大程度的抑制,但X軸的過象限誤差仍較為明顯,與Servo Guide測試結果較為相符。

圖8 調試前后Servo Guide測試結果對比

造成調試后X軸仍存在較為明顯的過象限誤差的原因,一方面是由于同步補償功能設置的不合理,另一方面是由于X軸的主動軸和從動軸安裝過程中的安裝誤差所引起的,其機械方面的因素較為突出。因此需要對X軸進行檢測,進一步確定原因。

4 結論

本文基于FANUC31i從伺服驅動系統的PI參數調節和部分補償功能兩方面,研究了的精密臥式加工中心伺服系統優化方法,旨在提高THM46100精密臥式加工中心的動態響應性能及加工精度。實驗證明,對THM46100精密臥式加工中心進行調試后其精度及性能有了較大程度的提高。由于FANUC31i系統具有較為全面且復雜的控制功能,要充分發揮其功能并進一步提高采用其的數控機床的性能,還需要對其他功能進行深入研究和探索。

(審核編輯: 智匯小新)

分享