一、前言

隨著汽車工業、航空航天工業、造船工業、通用機械工業等領域技術快速發展,企業對基礎工件的加工和加工裝備的要求越來越高,需要在保障較高加工精度的同時提高加工的效率,而數控高速加工作為先進制造技術正逐漸成為這些企業適應市場需求的必然選擇。來自德國的Carl Saomon博士早在20世紀30年代就開始對高速加工進行研究,在研究中他發現隨著切削速度的增加,切削溫度隨之增加,單位切削力也隨之增加,而當切削速度增加到一定臨界值時,如再增加,切削溫度和切削力反而急劇下降,當加工速度繼續提高,切削溫度下降到刀具許可范圍,這時刀具可用比普通的切削更高的速度進行加工,由此提出了高速加工(High Speed Machining,HSM)的概念。隨著數控技術的發展,高速加工技術開始普及和應用。

二、數控高速加工的由來

高速加工(HSM)是當今制造業中一項快速發展的新技術。在工業發達國家,高速切削正成為一種新的切削加工理念。自從德國Salomon博士提出高速切削概念以來,高速切削加工技術的發展經歷了高速切削的理論探索、應用探索、初步應用、較成熟的應用四個發展階段:

1)高速切削機理和理論研究階段(1924至1960年)

理論研究的初期階段,當德國Salomon博士提出高速加工的理論后,美國學者也對高速加工理論進行了深入研究,奠定了理論研究基礎。理論研究的后期階段,高速加工的理論研究在法國、日本、英國等發達國家也開始進入快速發展階段。

2)高速切削應用探索階段(1960—1978年)

美國研究小組試制出轉速達18000rpm、功率為25馬力的臥式高速加工中心。德國Darmstadt工業大學于1978年開始研究高速切削的切屑形成機理。法國研制出主軸轉速達60000rpm、進給速度50m/min的高速銑床。

3)高速切削技術進入應用階段(1979年—1989年)

以美國和德國為代表的國家在這一時期,對高速切削機理、高速加工刀具及高速加工工藝進行了十分全面系統的理論研究和試驗探索,取得了巨大的成果,為高速切削技術的成熟和發展奠定了堅實的基礎。

4)高速切削技術進入成熟階段(1990年至今)

上世紀90年代以來,以美國、德國、法國、日本為代表的發達國家,高速加工技術日臻完善,高速機床、高速加工刀具、高速數控系統在國際市場的占有率不斷提高,高速加工的CAM軟件得到廣泛應用。高速切削加工技術進入了產業化發展的新階段,相關產品發展迅速,成果不斷涌現,標志著高速加工己從理論研究進入工業應用階段。

我國高速切削加工技術研究起步較晚,比國外遲了好幾十年,直到國外的高速加工技術從實驗室走向大規模工業生產,我國的科研機構才開始涉足該領域的研究。上世紀八十年代,上海交大在研究高速切削硬鋁合金時發現了切削溫度和切削力的動態關系,只有切削速度超過720m/min時,切削溫度和切削力才明顯的降低。南京航空航天大學進行了高速切削機理、高速切削力的研究而且完善優化了Won-sooYun瞬態切削力模型。華中科技大學在高速數控系統的研制方面取得了突破性的進展,成功的開發出了完全自主知識產權的五軸五聯動高速數控系統,打破了歐美國家在該領域的壟斷。

三、數控高速加工特點

通過高速加工,能使被加工塑性金屬材料在切除中的剪切滑移速度達到或超過某一域限值,開始趨向最佳切除條件,使得被加工材料切除所消耗的能量、切削力、工件表面溫度、刀具磨損、加工表面質量等明顯優于傳統切削速度下的指標,加工效率則大大高于傳統切削速度下的加工。高速加工的切削速度高(為常規切削速度的5~10倍),進給速度快(40~180m/min),加減速度大(1~2g)。對于不同加工方式、不同的材料加工速度的范圍也是不同的。

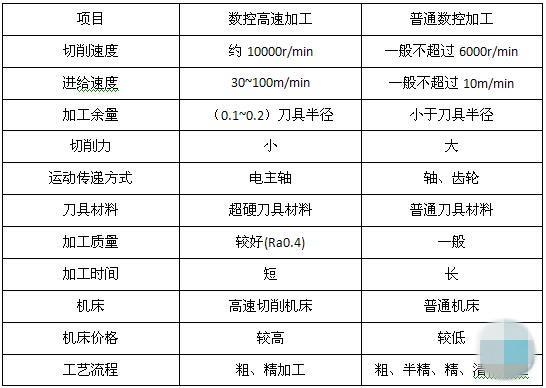

表1 數控高速加工與普通數控加工的區別

圖1 常見加工材料的高速加工范圍

數控高速加工的價值

a)縮短生產時間

采用高速加工,切削速度和進給速度成倍提高,整體切削加工效率有顯著的提高,加工時間顯著縮短。

b)降低制造成本

更高的生產力水平必然引起制造成本的下降。采用高速切削設備與刀具可實現批量生產下的最低制造成本。

c)高速切削吸收能量

采用高速切削加工,一方面減少了工件在加工過程中的發熱,特別在銑削加工中。因發熱量的降低,工件升溫小,加工尺寸穩定,對刀具和設備造成的損害也小;另一方面,高速切削可加工硬質材料,這一優勢是普通機床所不能比擬的。

d)改善工件的加工質量

采用高速切削加工,加工精度和切削表面的質量可大大提高,零件表面粗糙度可達到微米級,減少和消除打磨、拋光等輔助工時。

四、解析數控高速加工機床

數控高速加工機床是高速加工的載體,是實現高速加工的根本。上世紀八十年代中期高速加工機床一出現,便得到業內人士普遍的重視。隨著高速電主軸,直線電機,功能強、性能好的數控伺服系,高強度的機床附件等,相關技術的不斷突破和改進使高速加工機床更是得到長足的發展。

圖2 高速加工機床剖面圖

1.高速主軸單元及驅動系統

高速主軸系統是高速加工技術最關鍵的技術之一,高速主軸系統不僅要提供高速的轉速,而且要有高的同軸度、高的傳遞力矩和傳動率、良好的散熱和冷卻裝置,并具有動平衡精度。主軸部件的設計要保證具有良好的動態性和熱態特性。與普通數控機床主軸單元的不同之處:主軸轉速一般為普通數控機床的5~10倍,機床的最高轉速一般都大于10000r/min,有的高達60000~100000r/min,主軸的加、減速度達到1g~8g,主軸單元電機功率一般高達20~80Kw,以滿足高速、高效和高負荷的加工要求。

2.高速進給系統

在高速加工中,高速機床進給速度和加、減速速大大挺高。同時空行程運動速度也大大挺高。現代高速加工機床的進給系統的速到要求到達40~120m/min,進給加速度和減速度同樣要達到1g~8g。突破一般數控機床的旋轉伺服電機和滾珠絲桿的傳動模式,采用直線電機驅動,多頭螺紋行星滾珠絲桿,以及無間隙直線滾珠導軌,實現進給部件的高移速和快速準確定位。

3.高剛體的數控機床結構

在高速加工的情況下,高速加工機床承受高速加工帶來的作用力,較大的附加慣性作用在床體上,因而承受的力較大。所以要求高速加工機床具有足夠的高強度、剛度和高的阻尼特性。

4.高效、快速的冷卻系統

在高速加工下,單位時間內加工會產生大量的熱量和切屑,如果不能及時將熱量和切屑迅速傳走,不僅妨礙加工的正常進行,甚至可能導致數控機床、刀具和工具系統熱性變,影響到加工精度和機床的動剛性。日本的三井精機和J.E.公司共同開發了HJH系列高壓噴射裝置,把壓力為7MPa、流量為60L/min左右的高壓冷卻液射向機床的切削部位,進行冷卻,消除切削產生的熱量。另外有的加工中心則采用大量冷卻液以瀑布方式由機床頂部淋向機床工作臺,把大量的熱切屑立即沖走,始終保持工作臺的清潔,并形成一個恒溫的小環境,保證高的加工精度。

5.安全裝置和實時監控系統

在高速切削加工過程中,若刀具斷裂或破損,其初速將如同子彈一般,易于造成危險和人身傷害。為此,機床工作時必須用足夠堅固的板材將切削區封閉起來,同時還要考慮便于人工觀察切削區狀況。除此之外,工件和刀具必須保證夾緊牢靠,必須采用主動在線監控系統,對刀具磨損、破損和主軸運行狀況等進行在線識別和監控,確保人身和設備安全。

6.優良的熱態特性和靜、動態特性

高速切削加工情況下,單位時間內其移動部件間因摩擦產生的熱量較多,熱變形較大。機床結構設計必須保證其在內部熱源和外部熱源作用下,不能產生較大的熱變形。為此,高速切削加工機床上一般要采取特殊的冷卻措施,來冷卻主軸電機、主軸支撐軸承、直線電機、液壓油箱、電氣柜等,有的甚至冷卻主軸箱、橫梁、床身等大構件。同時因高速切削加工下的動態力(慣性力、切削力、阻尼力等)和靜態力(夾緊力等)較大,機床各支撐部件和其總體必須具有足夠的動、靜剛度,不致產生較大的力變形,保證零件的加工精度和加工的安全性、可靠性。

表2 國內外幾種高速加工機床(中心)

制造廠商(國家)機床型號主軸最高轉速/(r/min)最大進給速度/(m/min)快移速度/(m/min)北京第一機床廠HRA500臥式加工中心120004545沈陽機床(與意大利合作)DIGIT165臥式加工中心400003030北京機床所(與德國合作)KY-1400VB立式加工中心150004848大連機床集團DHSC500臥式加工中心100005050蘇州蘭光集團(與國外合作生產)MC60小型加工中心100005050北京機電研究所VMC1250立式加工中心100004848Kitamura(日本)SPRKCUT 6000加工中心1500006060Mazak(日本)FF510臥式加工中心150004060Nigita(日本)UHS10數控銑10000015>15Cincinnati(美國)MACH系列(MACRCH5)700001015Ford&Ingersoll(美國)HVM系列(HVM600)2000076.276.2GMBH(德國)XHC240臥式加工中心2400060>60DECKEL MAHO(德國)DMC 70/100Vhidyn18000/30000/420005050DECKEL MAHO(德國)DMC85 V linear18000/30000120120Huller-Hille(德國)SPECHT 500T加工中心1600075>75Fidia S.p.A(意大利)D165/218/318/418系列高速加工中心4000030(20)30Fidia S.p.A(意大利)K165/211/411系列高速加工中心400002424CONTINI(意大利)HS644/644P/644L洗禮高速加工中心400003030MIKRON(瑞士)HSM700型高速銑420002040Forest Line(法國)MINUMAC 高速銑削機床30000/400002020

從上表列出的國內外幾個典型的高速加工機床的參數可以看出:高速加工機床的發展非常迅速主軸轉速最高可達150000 r/min遠遠超過了高速加工的最低標準;進給速度和快移速度與高速加工探索階段比較發展不快;一款高速加工機床的主軸速度、進給速度和快移速度很難同時具備高速運行;國內的高速加工機床和國外相比技術參數沒有差距,但是廠家的數量很少,追趕的空間還有很大。

五、數控高速加工系統

高速加工機床的數控系統,從基本原理上與普通數控系統沒有本質區別,只是在高速加工的條件下,主軸的轉速、進給速度和加減速度非常高,在進給方向上采用直線電機驅動對數控系統的要求就更高。要求單個程序段處理時間短,在高速的下保持高精度,前饋和大量的超前程序段處理功能,要求快速形成刀具路徑,路徑要盡量圓滑,不是駐點跟蹤,少折點、無尖轉點,程序的算法要保證高精度,抗干擾能力強,避免刀具振動。

高速加工數控系統的具有的特性有:

(1)采用32位CPU、多CPU以及64位RISC芯片結構,以保證高速處理程序段。

(2)能迅速、準確處理和控制信息流,把加工誤差控制在很小,同時保證控制執行機構運動平滑、機械沖擊小。

(3)CNC要有足夠的容量和很大的緩存內存,以保證大量的加工程序高速運行。同時,還要求數控系統具有網絡傳輸功能,便于實現CAD/CAM/CAE的一體化。

六、數控高速加工刀具

1.對刀具材料要求

在數控高速加工中刀具磨損的比普通的要高得多,因此高速加工使用的刀具材料有很大的不同,刀具材料是實現高速加工的關鍵。高速加工刀具材料主要有硬質合金、涂層刀具、金屬陶瓷、陶瓷、立方氮化硼和金剛石刀具。它們各有優點,適合不同的工件材料和不同的切削速度范圍。刀具材料和工件材料副之間有一個適配性問題,不存在一種萬能刀具材料可適用于所有工件材料的高速加工。高速加工數控刀具材料必須根據所加工的工件材料和加工性質來選擇。一般而言,陶瓷刀具、涂層刀具及CBN刀具適合于加工鋼鐵等黑色金屬的高速加工;PCD刀具適合于對鋁、鎂、銅等有色金屬高速加工。表中列出了上述刀具材料所適合加工的一些工件材料。

2.對刀具參數的要求

高速加工對刀具的集合角度和傳統刀具有對應關系,選擇合適的刀具參數,除了使刀具的切削刃保持鋒利和足夠的強度外,很重要的目的是能形成夠厚的切削,使切屑成為切削過程的散熱片。切削速度越高,產生的熱量越多。所以在高速加工中很關鍵的問題是要想辦法把切削熱盡可能多地傳給切屑,并利用高速切離的切屑把切屑熱帶走。在高速加工中刀具的合理幾何參數依據加工材料的不同而不同,幾何參數所起的重要作用的程度也不同。

3.對刀具結構的要求

高速加工刀具系統是有裝夾刀柄和刀具所組成完整的刀具系統。刀具系統提供的裝夾刀柄與機床接口相配,刀具直接加工被加工零件。在高速加工過程中隨著主軸的轉速提高,對刀具系統與機床接口的連接剛度、精度以及刀柄對刀具的夾持精度等都提出了很高的要求。

為了克服傳統刀柄僅僅依靠錐面定位導致的不利影響,一些科研機構和刀具制造商研究開發了一種能使刀柄在主軸內孔錐面和端面同時定位的新型連接方式—兩面約束過定位夾持系統。該系統具有很高的接觸剛度和重復定位精度,夾緊可靠。目前,短錐柄的兩面約束刀柄主要有HSK、KM、NT、BIG-PLUS等幾種。

七、數控高速加工工藝

高速加工工藝和普通加工工藝有很大的不同。普通加工中高效率由低轉速、大切深、緩進給、單行程等要素決定。而高速切削則追求高轉速、中切深、快進給、多行程等要素實現高效率。在高速加工中,必須對切削用量參數進行合理的選擇,其中包括刀具接近工件的方向、接近角度、移動的方向和切削過程等。

高速加工工藝的關鍵有三點:第一保持切削的載荷平穩:第二最小的進給率損失:第三最大的程序處理速度。其中控制切削載荷最為重要,它是實現后兩點的基礎。一般來說,粗加工采用常規加工,因為它有較高的金屬去除率;精加工采用高速加工,因為它能達到很高的走刀速度,并能切削更多的表面積(對小零件粗加工到精加工都可采用高速加工)。但是對在粗加工后的半成品工件上的殘留毛坯,需要用半精加工去除那些不均勻的多余材料,留下一個余量比較均勻的半成品,為精加工采用高速加工創造條件。

對于一個高速加工任務來說,要把粗加工、半精加工和精加工作為一個整體來考慮,設計出合理的加工方案,從總體上達到高效率和高質量的要求,充分發揮高速加工的優勢,要遵循以下原則:

①在高速加工中盡可能增加切削時間占整個工作時間的比例,減少非加工時間(如換刀、調整、空行程等)。

②高速加工不僅僅是高的切削速度,應該把它看成一個過程,各個工序轉接要流暢,因此需要對高速加工工藝規劃進行非常細致的設計。

③高速加工不一定就是高的主軸轉速,許多高速切削的應用是在中等主軸轉速下用大尺寸刀具完成的。

④高速加工可以對淬硬材料進行加工,如在精加工淬硬的鋼材時可采用比常規加工高4~6倍的切削速度和進給率。

⑤高速加工是一種高效加工,一般來說,對于小尺寸的工件,適合從粗加工到精加工;對于大尺寸的工件,適合精加工和超精加工。

工藝路徑的擬定是制定加工工藝的總體布局,目前主要考慮是如何選擇各個表面的加工方法,確定各個表面的加工順序等。擬定工藝路徑時,先確定各個表面的加工方法,根據零件的實際情況保證加工精度與表面質量,再根據最優化原則,確定最短的走刀路線和最少的換刀次數,以減少加工輔助時間。

八、數控高速加工應用及發展趨勢

數控高速加工技術作為金屬切削加工領域的一種新技術,它的高速度、高效率、高精度的優點得到越來越多加工企業的重視,廣泛應用于航空工業、汽車工業、模具行業、精密制造業。

1.航空工業

航空工業是高速加工的主要應用行業,飛機上的一些零件為了提高可靠性和降低成本,采用整體的制造法,將原來多個鉚接或焊接的部件改成整體實心材料的制造。其中很多零件為薄壁、細筋結構由于剛度差,不能有很大的吃刀量,因此高速加工成為此類零件加工工藝的唯一選擇。飛機用材如鈦合金、高溫合金及高強度合金,屬于難加工材料,采用高速加工后,切削力小切削熱大部分切屑帶走,工件溫度不高,制造難度下降。

2.汽車工業

當前汽車產品多樣化,汽車產品的換型越來越快,產品紛繁多樣化,由原來單一工件的大批量生產變成了多種工件各自的較小批量疊加成的大批量生產。因此,多年來在汽車制造行業占統治地位的組合機床(專機)生產線已無法滿足汽車行業快速更新的現實需要。以高速加工技術為基礎的敏捷柔性生產線被越來越多的汽車制造廠家所采用。

3.模具工業

在模具行業,高速加工采用的是典型的高轉速、多速進給、低切削量的加工方法,由于它可以取代傳統的磨削、電火花加工及光整加工,無論是在減少加工準備時間、縮短工藝流程,還是縮短切削時間提高生產效率方面都具有極大的優勢。

4.精密制造業

在精密機械或光學儀器制造中,尺寸精度、加工穩定性等往往要求較高,采用高速加工激振頻率高,工作平穩容易獲得較高的尺寸精度。

數控高速加工的發展趨勢

1.高速加工成本降低。數控高速加工技術的推廣應用受經濟限制高速切削機床價格昂貴,對刀具的切削性能、精度和動平衡等要求較高,國定資產投資較大,刀具費用也高。高速機床的日常的維修保養的費用也遠大于普通機床。成本降低將會大力推動高速加工的普及。

2.完善的高速加工參數方案。作為一種全新的加工模式,目前尚沒有完整的參數表可供選擇,也沒有更多加工實例可供參考,依賴于以往的經驗和大量的試切。形成完善的方案將會進一步提高效率。

3.高速加工刀具系統化、標準化。刀具是高速加工中的一個關鍵問題,由于相關的技術資料和情報不能共享,各個公司生產的高速刀具的規格和標準都不一樣,自成一體,需要對高速刀具和刀具材料進行統一的系統化,標準化。

4.適用于高速加工的新一代CAM軟件。高速加工模式同傳統加工模式的工藝要求差別很大,除了要有高速加工機床和高速加工刀具外,合適的CAM編程軟件也是至關重要的。新一代CAM編程系統不僅要有很高的計算速度,而且要有曲線插補功能,來消除傳統直線、圓弧插補的固有缺點。

(審核編輯: 智匯小新)

分享