任何零件的加工都離不開工藝的指導,一個好的設計師更需要對零件加工工藝有較強的認知,只有這樣你設計的產品才能保證具有完美的加工流暢性。合理確定數控加工工藝對實現優質、高效、和經濟的數控加工具有極為重要的作用。其內容包括選擇合適的機床、刀具、夾具、走刀路線及切削用量等,只有選擇合適的工藝參數及切削策略才能獲得理想的加工效果。近期遇見一類零件具有較強的加工難度和復雜的工藝安排,特寫此文,以便大家共同討論。零件如圖所示:

圖1 零件圖

該類零件的原始加工方法分為三道工序:

表1 零件原始加工方法

一道工序是指一個(或一組)工人,在一臺機床上(或一個工作地點)對一個(或同時對幾個)工件所連續完成的那部分工藝過程。也就是說原始加工方法中,需要用三臺機床,至少要裝夾三次,這種加工方法嚴重影響加工效率和生產成本,嚴重影響零件加工精度和各種形位公差(同軸度、對稱度等),兩臺銑床分別對它加工時都必須做工裝夾具,然而執行工序1中的車外圓時由于機床的軸向誤差會在外圓柱面上產生圓跳動,這給后道工序2中的工裝夾具制造帶來了不少麻煩,通常都要做上好幾套夾具,針對不同的圓柱面使用不同的夾具,每加工完一個零件都要花一段時間去更換夾具,等等這些弊端給生產帶來了不可估量的損失。

09年8月購進一款GibbsCAM軟件后,使得可以采用另外一種切削策略進行加工,GibbsCAM編程加工法,該方法只需一道工序:

表2 GibbsCAM編程加工法

下面詳細介紹此方法的加工工步安排:

1.棒料毛坯裝夾在主軸上(直徑為110mm的鋁合金棒料,通用夾具即可),主軸加工。

2.平端面、車外圓、鉆孔、鏜孔、鉤內槽、半精車、半精鏜孔(屬于簡單類加工)。

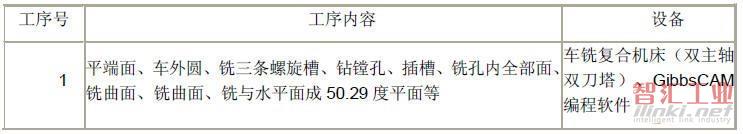

3.銑外圓柱面上三條螺旋槽,如圖所示:

圖2 銑外圓柱面上三條螺旋槽

此螺旋槽寬3.2mm,用直徑為3mm的銑刀銑削,步距為0.1,總共走了3刀,以前一直考慮第一刀和剩余兩刀能不能設置不同的進給量,因為第一刀是滿切削,剩下兩刀只走了0.1mm的余量,然而GibbsCAM軟件解決了該問題,可以通過‘可變進給速率’來控制任何一個地方你所想要的任何進給量,大大的節約了加工時間。轉速S2500,進給量不同的地方分別為F200、F400,加工時間3分鐘。

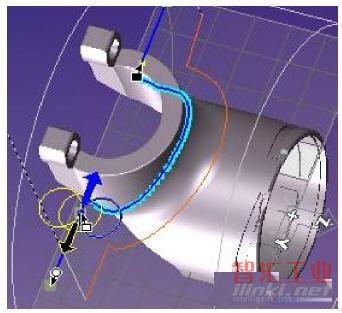

4.銑柱面,如圖所示:

圖3 銑柱面

該圓柱面編程較簡單,只需在YZ上的圓柱底面圍繞圓柱取一段圓弧即可,直徑10mm 頭銑刀轉速S2000,進給量F150,加工時間為1分6秒。

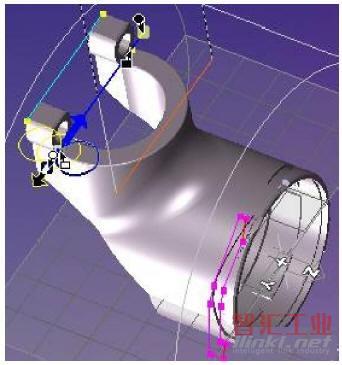

5.銑曲面1,如圖所示:

圖4 銑曲面1

該曲面采用直徑10mm的球頭銑刀銑削,GibbsCAM編程時采用曲面加工法,只需控制轉速、進給量和加工步距即可。加工步距0.05mm,轉速S2000,進給量F500,加工時間18分鐘(曲面最大直徑為68mm)。

6.銑平面,如圖所示:

圖5 銑平面

銑該平面較簡單,只需在YZ面上取一條線段即可,采用直徑為10mm的端銑刀,轉速為S2000,進給量F120,加工時間為45秒。

主軸加工完畢,副軸伸出對接切斷,開始副軸加工。

1.平端面

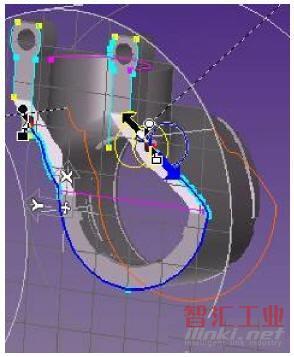

2.極坐標插補銑弧面,如圖所示:

圖6 極坐標插補銑弧面

采用直徑10mm的端銑刀,XY(G17)面上進行加工,轉速S2000,進給量F120,加工時間1分鐘40秒。

3. 銑斜面(與水平面成50.29度角)

采用直徑為10mm端銑刀,GibbsCAM利用一條直線就能編出銑斜面程序,只需在軟件里面設置角度為50.29度,如圖:

圖8 銑斜面

4.銑圓弧面,如圖所示:

圖9 銑圓弧面

采用直徑10mm端銑刀,轉速S2200,進給量F150,加工時間為40秒。

5.銑支架,如圖所示:

圖10 銑支架

6.銑曲面2,如圖所示:

圖11 銑曲面2

采用6mm球頭銑刀,轉速S2500,進給量分別為F250、F450,加工時間為5分34秒。

7.銑孔。

8.精平端面。

根據比較GibbsCAM編程法加工一個完整的零件用了1小時8分42秒,之前原始加工法分三道工序用時為1小時43分鐘,GibbsCAM編程加工后集中了工序,保證了零件的各種形位公差,做到了一次裝夾全部加工完成,零件加工報廢率減小了80%以上,減少了原始加工中的制作工裝夾具的輔助時間,生產率提高了30%。CAM軟件是一種工具,是一個催化劑,對于數百萬設備的投入,CAM是必不可少的,在數控加工領域中,CAM的成本可以很快的從增加的收益中收回,多主軸多刀架的設備,通過CAM軟件可以很有效地設置加工節拍,充分發揮雙刀架的加工效率,此外,對于多座標聯動的加工更是離不開CAM軟件的支持。高效加工不僅僅是一種加工方式,更是一種理念,它涵蓋了設備、刀具、工藝流程優化、CAM應用等多個領域范疇;單純從一個角度出發考慮問題,往往會有山窮水盡的一刻,甚至得到事與愿違的結果。只有從實際出發,結合企業的自身狀況,找出最有效的解決方案。

(審核編輯: 智匯小新)

分享