鍛造鋁合金輪轂是轎車的重要部件。鍛造鋁合金輪轂因其造型美觀、質量輕、散熱性好和力學性能高等特點,近些年備受歐、美國家青睞。鋁合金鍛造車輪是繼傳統的重力鑄造、擠壓鑄造、低壓鑄造等鋁合金車輪成型工藝后,國內鋁合金車輪生產工藝領域的又一次全新變革。中信戴卡股份有限公司從歐美引進先進的全自動化鍛造生產線,將傳統的鍛造工藝與現代先進成形設備完美結合,高效地生產高強度、高質量的鍛造鋁合金輪轂。

鍛造鋁合金輪轂工藝的特點是采用標準鋁合金棒加工,通過施加正壓力和斜向滾壓力方式制出毛坯,再通過軸向模鍛工藝鍛造出輪輻及初步輪輞,然后旋壓成形輪輞。這樣通過擺動碾壓、鍛造、擠壓等多種復合壓力塑性變形工藝,促使鋁合金材料內部組織均勻、緊密,形成良好的金屬纖維流線組織,內在結構致密,力學強度更高。所生產輪轂的力學性能比常規低壓鑄造的要高18% 以上,材料可節約15%以上; 可以避免常規低壓鑄造的缺點。它是國際上較具競爭力的新技術,有較好的市場應用前景。由于鍛造鋁合金內在結構致密,力學強度更高的特點,這就給鍛造鋁合金產品加工和鍛造模具加工提出了新的要求。本文針對上述特點要求提出新的加工方案。

1 、CAM 數控加工工藝原則

基準先行、先面后孔、先近后遠、先粗加工后精加工; 先加工基準表面再加工其他表面; 先加工主要表面然后加工次要表面。而且在實際應用中一定要注意能用普通機床進行粗加工的部位,絕對不用數控加工,否則會浪費數控機床的工時和增加產品或模具的成本。

2 、運用CAM 自動編程軟件的一般通用流程 (1) 用CAD 軟件功能創建加工幾何模型。

(2) 幾何模型轉化導入到CAM 軟件中。

(3) 分析幾何模型編制數控加工工藝,確定加工設備及數控加工系統。

(4) 運用軟件CAM 功能,確定加工方式,創建刀具走刀路徑。

(5) 生成的刀具軌跡進行模擬仿真,檢查刀具路徑是否正確、有無干涉、過切現象以便從新編程。

(6) 用數控系統匹配的后置處理,生成NC程序。

(7) 用傳輸設備將程序數據傳入數控機床,進行首件加工驗證。

(8) 首件進行檢定,根據檢測的數據對程序進行判定、評價,來修改和確定最終程序。

(9) 經檢測零件加工尺寸全部合格后,方可進行批量生產。

3 、鍛造鋁合金車輪加工機床設備的特點和車削編程流程

鍛造鋁合金車輪加工機床設備的特點:

一種是一臺單工位雙刀塔立車、一臺單工位單刀塔立車、一臺加工中心三臺機床設備布局作為一組機床,占地面積較大。

另一種是一臺雙工位雙刀塔立車、一臺加工中心兩臺機床設備布局作為一組機床,占地面積較小。由于雙工位機床對兩個工位定位要求較高,又由于雙工位雙刀塔立車主要為進口設備,成本較高。一般歐、美設備廠家在賣設備時都是連工藝帶設備進行交鑰匙工程,故而價格較高。應用Mastercam 軟件數控車削編程的一般流程:設計加工零件→零件加工工藝分析( 確定加工路線) →設置坯料和夾具→車端面加工( 找齊端面)→粗車輪廓→精車輪廓( 達到要求表面粗糙度) →車槽→螺紋加工→切斷工件→后處理生成G 代碼→G代碼傳給機床。

Mastercam 數控車削鍛造鋁合金車輪編程具體過程如下:

(1) 進入CAM 軟件選擇加工機床類型。

(2) 啟動刀具路徑/選擇“車削”。

(3) 輸入新的NC 名稱如“D0001”。

(4) 選定加工圖形。粗、精車削一道鍛造輪轂內外輪輞、背腔法蘭和中心孔。

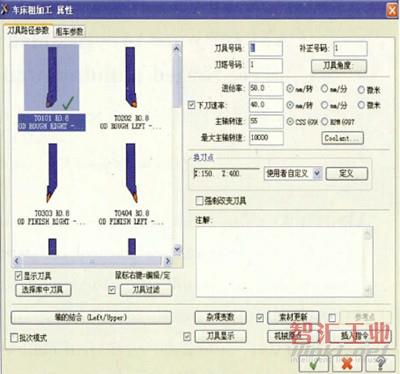

(5) 設置刀具加工路徑參數選擇刀具類型、主軸轉速、進給率( 如圖1) 。由于鍛造鋁合金熱處理后韌性好、比較黏,因此加工時的主軸轉速和進給率決定著鍛造鋁合金產品的加工效率和加工質量,我們通常將主軸轉速定為1 500 r /min、進給率定為0. 4mm/r,能達到很好效果。

圖1 設置刀具加工路徑參數

(6) 設置進刀點、退刀點和機床原點。

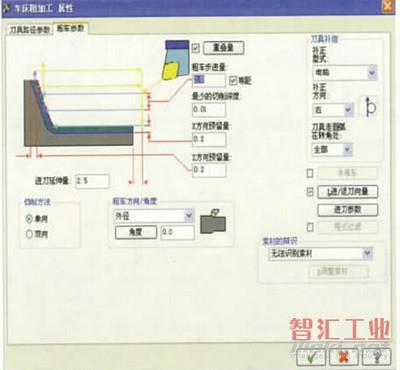

(7) 設置如“車”參數、如步進量、X 和Y 方向預留量、切削方法、粗車方向/角度、刀具補正( 如圖2、3) 。由于旋壓和鍛造后輪唇部位有過多多余不規則碾壓硬飛邊,工件在被加工時時常打碎刀片。經過多次試驗,我們采取的辦法是刀片在剛接觸此部位時,刀片沿垂直切線方向進刀便很好地解決了問題。

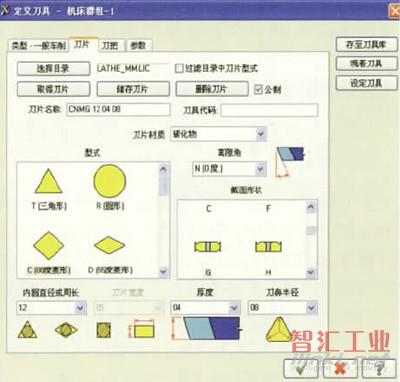

(8) 定義刀具-刀片參數設置,如刀片型式、厚度、刀片材料和刀把參數設置。

(9) 重復上述過程粗、精車削二道鍛造輪轂外輪輞、正面和冒口。

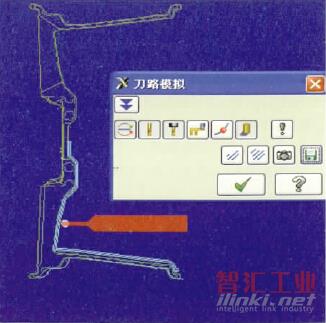

(10) 生成刀具仿真路徑檢查路徑,然后執行后處理生成G 代碼程序( 如圖4) 。

圖2 設置車參數

圖3 刀片參數設置

4、 模具CAM 數控加工編程 一般模芯數控加工的工藝路線如下:

(1) 粗加工: ①粗銑開粗,②去余量,③清根。

(2) 半精加工: ①半精銑,②去余量,③清根。

(3) 精加工: ①精銑,②清根。 下面針對Ug CAM 軟件銑削鍛造鋁合金產品加工模具數控編程過程介紹如下:

(1) 直接用CAD、Mastercam X、UG 設計鍛造凸凹模數據模型導入或轉換到cam 中。

圖4 刀具仿真路徑

(2) 通過分類分析模型角、面、造型,定義刀具和加工工藝方案流程。

(3) 選擇切削方式: ①面銑,②型腔銑( 凸凹處) ,③側壁或橫切銑( 側面或斜面) ,④多軸曲面銑。

(4) 定義機加工毛坯方式: ①一種是通過數據導入方式來定義毛坯; ②另一種是通過自己在cad 設計方式來定義毛坯形狀,此方式自由度比較高,可以通過不同圖層來顯現或隱藏來決定是否選取; ③第三種是用CAM 凸凹模造型通過偏置方式定義圓形或方形模具毛坯,此方式定義毛坯自由度比較低。

(5) 模具數控編程基準點的確定方式: ①一種方式是用毛坯下端面中心點定義基準點: 此方式好處是數控加工后此點依然存在,數控修改模具時可再利用此點; ②另一種方式是用毛坯上端面中心點定義基準點,優點是好加工找正; ③第三種是用毛坯邊面頂點定義基準點。

(6) 設定安全平面。

(7) 刀具選擇: 根據粗、精、清角加工精度等級不同,選擇加工刀具( 主要包括刀具材料,如高速鋼、硬質合金刀; 刀具種類,刀頭形式如平刀、圓角刀、球刀,刀片、刀桿形狀是整體或可轉位式) ; 精、清角加工通常采用參考刀具運算方式,自動尋找前面刀具留下殘料,節省走刀時間。

(8) 刀具主軸轉速選定: 根據粗、精、清角加工位置和造型的不同特點,制定加工轉速。例如粗銑3 000 r /min 、精銑5 000 r /min、清角1 500 r /min。

(9) 刀具進給率選定: 根據粗、精、清角加工位置和造型的不同特點,制定進給率分別為1 500 mm/min、800 mm/ min 、2 000 mm/ min。

(10) 切削參數選定( 包括加工走刀方式: ①單向或往復平行切削,②環繞切削,③放射切削) : 切削深度,拐角控制。

(11) 設定非切削參數等。

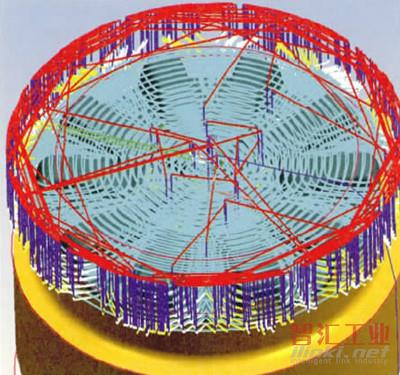

(12) 模具加工軌跡生成( 如圖5) 。

圖5 模芯加工刀路軌跡

(13) 模具仿真模擬加工( 圖6) : 將加工出的模型與最終要求成品進行對比,觀察有無過切削現象。

圖6 模芯加工仿真模擬

(14) 通過后處理程序生成G 代碼、用傳輸機將后處理生成G 代碼文件傳輸到數控機床供機床使用。模具實際加工過程就是不斷重復上述軟件使用的過程。

5 、結束語

用cam 軟件進行產品數控加工和模具數控加工制造是比較方便的。可以降低企業生產成本、提高設計精度、縮短設計周期、提高生產效率、增強企業競爭力。

(審核編輯: 智匯胡妮)

分享