國(guó)內(nèi)首條全鋁車(chē)身線,自動(dòng)化率100%

點(diǎn)擊:1707

A+ A-

所屬頻道:新聞中心

隨著汽車(chē)輕量化的發(fā)展和應(yīng)用,越來(lái)越多的汽車(chē)生產(chǎn)企業(yè)開(kāi)始使用鋁合金替代不銹鋼或碳鋼車(chē)體。這不,奇瑞捷豹路虎常熟工廠就引進(jìn)了國(guó)內(nèi)首條全鋁車(chē)身生產(chǎn)線。現(xiàn)在就讓我們看看這個(gè)全鋁車(chē)間有哪些與眾不同的技術(shù)吧!

1.拼裝車(chē)間沒(méi)有一絲火花

對(duì)于汽車(chē)拼裝車(chē)間的鏈接工藝,業(yè)內(nèi)人士見(jiàn)過(guò)的最多的無(wú)非是電阻點(diǎn)焊、激光焊等工藝,但是,這些工藝的焊接都屬于熔接工藝,或多或少都具有火花的產(chǎn)生。

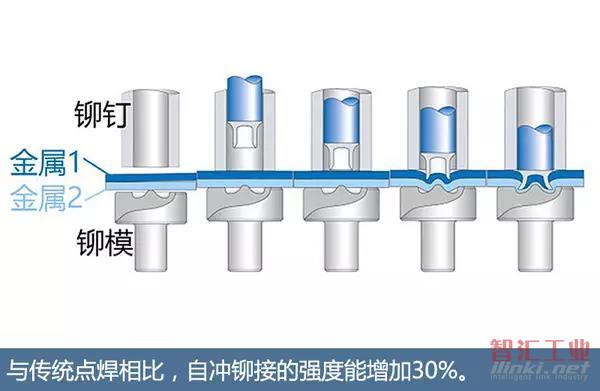

但是,奇瑞捷豹路虎車(chē)間采用鉚接工藝,運(yùn)用自沖鉚接技術(shù)打造,致使每臺(tái)車(chē)身?yè)碛卸噙_(dá)2754個(gè)自沖鉚接點(diǎn)。與傳統(tǒng)點(diǎn)焊相比,自沖鉚接的連接方式可使車(chē)身強(qiáng)度增加30%。自沖鉚接的主要工藝原理理解起來(lái)并不難,當(dāng)鉚釘穿透上層板材之后,在鉚模的作用下鉚釘尾部的中空結(jié)構(gòu)擴(kuò)張刺入但并不刺穿下層板材,從而形成牢固的鉚接點(diǎn)。全新XFL的下車(chē)體采用的是立體式框架結(jié)構(gòu)整合底盤(pán),采用這種工藝鉚接完成的車(chē)身抗扭強(qiáng)度更強(qiáng),扭轉(zhuǎn)剛性達(dá)到22kNm/deg,而上一代XF車(chē)身的扭轉(zhuǎn)剛性為16kNm/deg,新款車(chē)身剛性相比老款提升28%。

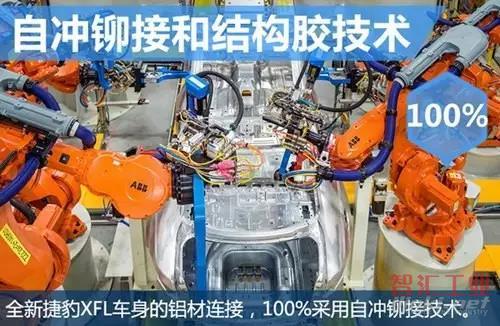

捷豹的全鋁車(chē)身?yè)碛虚L(zhǎng)達(dá)98米車(chē)身結(jié)構(gòu)黏合劑,可將車(chē)身連接強(qiáng)度增大至單純鉚接強(qiáng)度的2至3倍。在奇瑞捷豹路虎全鋁車(chē)身連接工藝中,鉚接膠合技術(shù)占比達(dá)72%。與傳統(tǒng)的車(chē)身焊裝車(chē)間最大的不同是,奇瑞捷豹路虎全鋁車(chē)身車(chē)間在生產(chǎn)當(dāng)中并不會(huì)出現(xiàn)火花四濺的情景。

2.高度自動(dòng)化

奇瑞捷豹路虎全鋁車(chē)身車(chē)間占地面積48,384平方米,擁有335臺(tái)機(jī)器人,實(shí)現(xiàn)100%自動(dòng)化率。縱觀整條生產(chǎn)線,大量來(lái)自ABB公司的機(jī)器手臂、英國(guó)Henrob公司提供的供釘系統(tǒng)及鉚槍,以及德國(guó)SCA公司的涂膠系統(tǒng),只有在檢測(cè)工位才能看到幾位技術(shù)人員,F(xiàn)DS空中輸送帶也省去了大量的人力。在這將近5萬(wàn)平米的車(chē)間內(nèi),主拼外板工位、側(cè)圍外板總成工作、夾具工位以及內(nèi)主拼工位等等,高度的自動(dòng)化讓這一切都進(jìn)行的緊緊有條。

采用雙主拼工藝,通過(guò)搭扣完成側(cè)圍、頂棚與下車(chē)體的組裝,形成立體框架。整個(gè)主拼夾具通過(guò)伺服電機(jī)以及機(jī)械定位鎖緊后形成一個(gè)獨(dú)立的閉合系統(tǒng),有效確保主拼車(chē)身結(jié)構(gòu)的精確度。

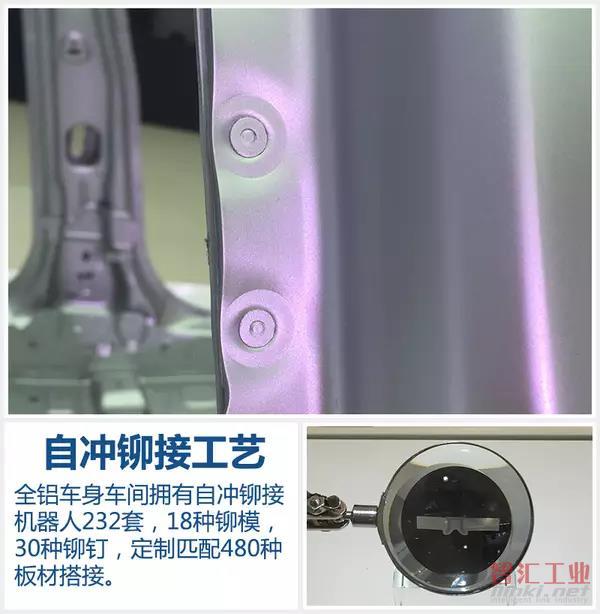

全新捷豹XF長(zhǎng)軸距版的鋁材連接,100%采用自沖鉚接技術(shù)。全鋁車(chē)身車(chē)間共擁有自沖鉚接機(jī)器人232套,這一數(shù)據(jù)位居國(guó)內(nèi)首位。同時(shí),還有18種鉚模、30種鉚釘以及定制匹配的480種板材搭接。

(審核編輯: 智匯張瑜)

分享