位于山東即墨的紅領集團,近一兩年來成為了媒體關注的焦點,原因有二:一方面,它真正實現了用工業化的手段完成西裝的一對一個性化定制,實現了從大規模制造到大規模定制的轉變。另一方面,這家公司的業績十分搶眼。2014年,在(成衣)零庫存的狀態下實現了業績150%的增長。關于這家公司的完全由數據驅動的智能工廠,媒體有了長篇累牘的報道,甚至《新聞聯播》也對此進行了關注。

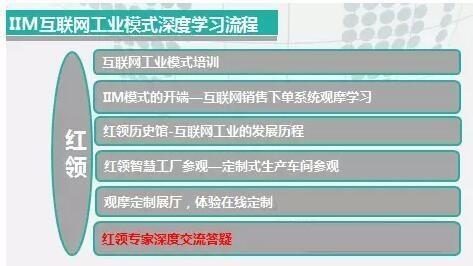

紅領集團從2003年開始,用了10多年的時間,投入數億資金,以3000人工廠作為試驗室,對傳統制造業升級進行了艱苦的探索與實踐,探索出以“酷特智能”為代表的“互聯網+工業”的新模式,為中國傳統制造業轉型升級提供一種新的思路和路徑。

紅領集團將互聯網技術、數字技術與傳統制造業結合,實現了個性化定制服裝的數字化大工業3D打印模式。這種數字化大工業3D打印模式可以低成本、高效率地改造傳統企業。傳統企業只需增加軟件和信息化硬件設備,進行流程再造,對原有管理骨干進行短期培訓,改造周期只需3個月,原企業的成本與改造后的成本僅為1:1.1。

大數據支撐起了紅領集團的個性化定制,10多年時間紅領集團積累了海量數據,款式數據和工藝數據囊括了設計的流行元素,能滿足超過萬萬億種設計組合,99.9%覆蓋個性化設計需求。板型數據、款式數據庫,包括各類領型數據、袖型數據、扣型數據、口袋數據等,衣片組合超過萬億種以上款式組合。建模數據、服裝建模編程能滿足各種人體數據需求,從最矮的人體130CM到最高的人體230CM,從最小的胸圍70CM到最大的胸圍200CM,從腰圍256CM到體重640斤的特體都能在數據庫中找到所需數據。

在紅領集團,整個企業就是一臺數字化大工業3D打印機,全程數據驅動。所有信息、指令、語言、流程等最終都轉換成計算機語言。一組客戶量體數據完成所有的定制、服務全過程,無須人工轉換、紙制傳遞,數據完全打通、實時共享傳輸,真正實現了“在線”工作而不是“在崗”工作,每位員工都是在互聯網云端上獲取數據,與市場和用戶實時對話,零距離服務。數字化大工業3D打印模式具備超強的滿足個性化定制需求能力,效率質量大大提升,增強了市場的競爭力。

如今,在紅領集團的生產車間,中國制造業關于智能制造一些夢寐以求的場景已經出現,這里的電腦比工人還多,每個工位前都有一臺電腦識別終端。客戶的數據通過紅領集團的自動制版系統,完成了自動計算和板型匹配。工人通過實時觀測訂單的變化,核對訂單細節,并把諸如刺繡、扣子數量、扣眼顏色、線號等個性化要求感應錄入到電子標簽上。紅領集團的數據系統在完成板型匹配后,將信息傳輸到布料部門,根據面料的長寬比例,計算出最節約面料的剪裁方法。然后工人根據終端上顯示的面料需求,操控機器裁床完成自動裁剪。剪裁完畢后,已經裁剪好的面料和內襯以及包含客戶信息的電子標簽被夾在車間上方的吊掛上,進入下一道工序。

借助大數據和3D打印模式,紅領集團成為中國首批將工業4.0落地的企業,然而對于紅領集團而言,所能體現的最大價值,不僅在于顛覆了原有的商業模式、用工業化手段實現個性化定制,更在于它為中國傳統低端制造企業的轉型提供了數字化解決方案。這種方案可以推廣、輸出,必將助推我國傳統制造業的轉型升級。

(審核編輯: 智匯胡妮)

分享