-

高速化、精密化和模塊化是現代制造技術的發展方向。新的切削理論認為:當切削速度達到一定程度(約500m/min)后,切削區溫度不再上升,并且切削力反而會減小,刀具磨損也減少。[詳情]

-

本文探討了目前數控技術在中小型企業機械加工生產中的應用問題,應用SIEMENS機床數控系統對龍門刨床進行CNC數控化設計,采用Vosual Basic 6.0語言編制羅茨風機兩葉葉輪加工程序,加工羅茨風機兩葉葉輪進行了詳細論述。 [詳情]

-

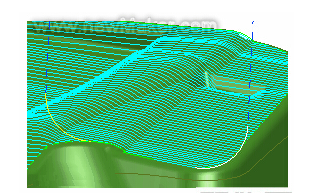

獨特的造型和優美的線條是汽車制造業車型日益多樣化的突出特點。設計師希望滿足駕車人的愿望,但在將這些愿望化為現實的過程中面臨著許多問題,例如技術復雜性的提高與成本和時間壓力不斷增加間的矛盾,因此改善生產方法比以往任何時候都更重要。[詳情]

-

目前的航空產品零件突出表現為多品種小批量、工藝過程復雜,并且廣泛采用整體薄壁結構和難加工材料,因此制造過程中普遍存在制造周期長、材料切除量大、加工效率低以及加工變形嚴重等瓶頸。為了提高航空復雜產品的加工效率和加工精度,工藝人員一直在尋求更為高效精密的加工工藝方法。[詳情]

-

某廠有一臺Rambudi五軸聯動的高速銑床,最大裝夾刀具直徑20mm,主軸功率12kw,最大進給10m/min,主軸轉速1000到15000r/min,FIDIA系統,機床自動減速很好,每當曲率變化急劇時,自動減速,避免了高速時慣性對機床的損害,是比較典型的高速機床。[詳情]

-

采用合適的CAM軟件進行編程的五軸加工技術可以為用戶提供更現實有效的策略來減少循環次數、減少加工步驟、提高表面質量和加工質量并延長刀具壽命,這些對傳統的三軸加工來說是不可能的。[詳情]

-

自從1952年美國麻省理工學院伺服機構實驗室研制出世界上第一臺三坐標數控銑床以來,數控系統在制造工業,特別是航空航天工業中被廣泛應用。[詳情]

-

數控高速切削制造技術促進了機械冷加工制造業的飛速發展,革新了產品設計概念,如通過采用整體件加工取代零部件的分項制造裝配,提高了加工效率和產品質量,縮短了產品制造周期。[詳情]

-

以往對飛機、渦輪機、水輪機和各類模具中具有高附加價值的復雜形狀零部件,都采用多道工序和多臺機床進行加工。[詳情]

-

本文介紹的典型數控銑床主要由機床操作面板、X、Y、Z 三個直線坐標軸、上軸及機床的液壓、潤滑、冷卻系統等機床輔助功能組成。[詳情]

-

機翼型葉片,截面呈機翼型,空間呈三維扭曲造型,在軸流式透平壓縮機中有廣泛的應用,其加工制造已普遍采用五坐標聯動數控機床來完成。[詳情]

-

水輪機葉片數控加工及其高效刀具的開發與應用[詳情]

-

用立銑刀在數控機床上加工工件,可以清楚看出刀具中心運動軌計與工件輪廓不重合,這是因為工件輪廓是立銑刀運動包絡形成的。[詳情]

-

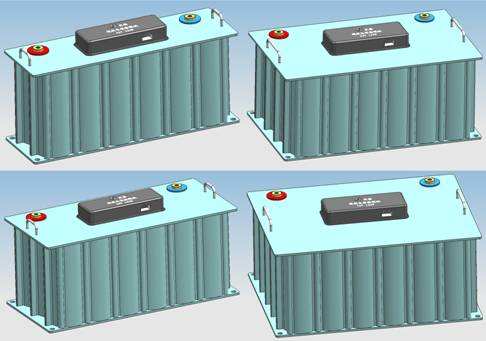

超級電容器是一種性能介于電池與傳統電容器之間的新型儲能器件,具有功率密度高、充放電速度快、使用壽命長等優點,有著廣闊的應用前景,如可用于便攜式儀器設備、數據記憶存儲系統、電動汽車電源及應急后備電源等。 [詳情]

-

每個優秀的企業,都有適合自身發展的先進管理辦法,化工企業也不例外。由于化工企業自身的特殊性,化工企業必須對設備進行信息化的管理,只有這樣,才能夠提高企業的競爭力水平,使企業在市場競爭中處于不敗的地位。企業設備管理的信息化作為先進的管理方法是企業進行設備改革的必經之路。[詳情]